Токарные станки

Уточнить поиск

ОПИСАНИЕ ТОКАРНЫХ СТАНКОВ С ЧПУ СЕРИИ VIPER

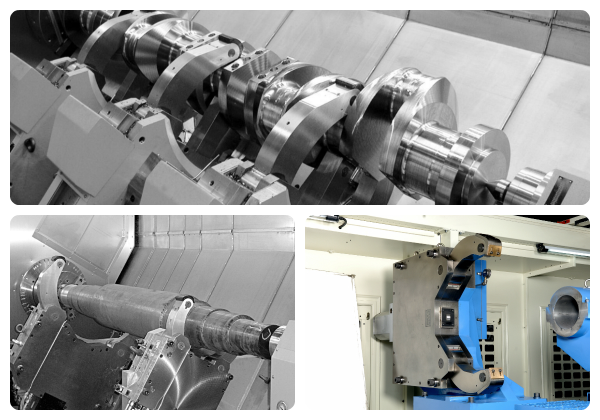

Станки серии VIPER имеют модульную конструкцию, специально разработанную, чтобы осуществлять весь диапазон токарных операций при обработке деталей вращения из различных материалов за одну установку. Все станки обладают высокой степенью гибкостью и легко переналаживаются при переходе производства на выпуск другой продукции.

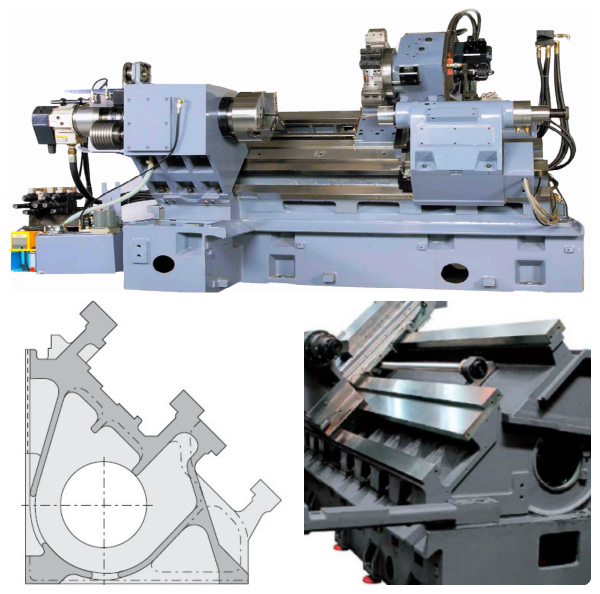

Станина токарных центров с ЧПУ Viper изготовлена из чугуна марки MEEHANITE, обеспечивающего отсутствие внутренних напряжений и, как следствие, коробления конструктивных элементов. Конструкция станины разработана при помощи CAD систем и программного обеспечения, основанном на методе конечных элементов.

Фирменной конструктивной чертой всех станков является «укрепляющая труба» в структуре станины, обеспечивающая высокое сопротивление изгибу и кручению.

Сама по себе «труба» является элементом конструкции, улучшающим теплообмен внутри станины.

В токарных станках Viper используются максимально сбалансированные шпиндельные узлы. Шпиндель опирается на двухрядные радиально-упорные роликовые подшипники спереди и на двухрядные радиальные роликовые подшипники сзади. Задняя опора является плавающей и имеет уникальный механизм температурной компенсации.

Станки предлагаются с двумя типами шпинделей: с ременной передачей и с двухступенчатой коробкой. В исполнении с ременной передачей передняя бабка имеет внешние ребра жесткости, которые также выполняют роль теплоотвода и снижают любые тепловые деформации. Охлаждение шпинделя с двухступенчатой коробкой происходит за счет циркуляции масла.

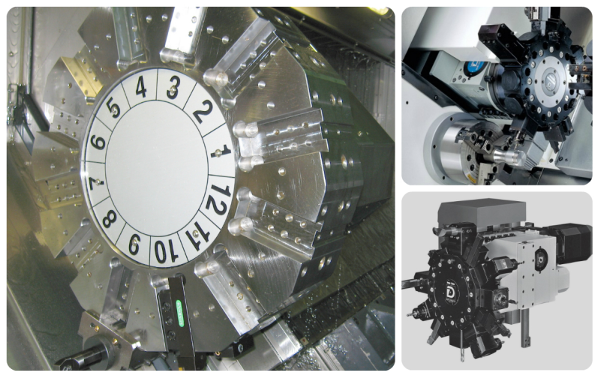

Станки могут оснащаться двумя типами револьверных головок. В револьверной головке без возможности установки приводного инструмента резцы крепятся непосредственно в диск головки фронтально, а расточные борштанги и сверла в держатели по периферии диска. Двенадцати позиционная револьверная головка с приводными позициями имеет присоединение инструмента по VDI. Шесть из двенадцати позиций, размещенных на окружности меньшего радиуса, имеют возможность установки приводных блоков.

Все поверхности направляющих отшлифованы за один проход, что гарантирует точное расположение узлов и повышенную точность перемещений. Благодаря конструкции станины нагрузка, возникающая от сил резания, равномерно распределяется по направляющим.

Широкие направляющие обеспечивают низкую удельную нагрузку и гарантируют устойчивость по осям, максимальную устойчивость и высокую жесткость конструкции. Это повышает точность позиционирования и повторяемую точность.

Корпус передней бабки имеет симметричный профиль и снаружи усилен дополнительными ребрами жесткости, которые одновременно являются элементами воздушного охлаждения. Это проверенное решение позволяет равномерно охлаждать корпус и свести термические деформации к минимуму.

Чтобы достичь одновременно максимальной точности и ресурса шпиндельный узел изготовлен из специальной легированной стали по уникальной комплексной технологии.

Для поддержки высокоточных ходовых винтов используются прецизионные подшипники и муфта, механизм которых в совокупности гарантирует постоянную точность позиционирования.

Для каждого станка серии Viper доступны несколько модификаций исполнения:

L - вариант станка с удлиненной станиной;

MC - станок с приводом инструмента и осью "С";

S - наличие противошпинделя;

G - коробка передач.

Также возможны комбинации данных модификаций, например MSC - станок с приводом инструмента, осью "С" и противошпинделем.

Станина станка

Чтобы добиться необходимой жесткости и большого ресурса станков, при их разработке был применен инженерный анализ методом конечных элементов (МКЭ), который позволил точно просчитать и уменьшить максимальные напряжения в конструкции, оптимизировать тепловые и вибрационные характеристики сборочных узлов и станка в целом.

Жесткая цельнолитая станина из чугуна марки MEEHANITE, обеспечивающего отсутствие внутренних напряжений и, как следствие, коробления конструктивных элементов, обладает высокими демпфирующими свойствами и позволяет существенно увеличить жесткость станка.

Наклонное исполнение станины (30° - для VT15L , VT15L и 45° -для остальных моделей) обеспечивает дополнительную жесткость, способствует легкому удалению стружки и облегчает доступ оператора, что позволяет снизить время установки – снятия детали.

Шпиндель станка

В токарных обрабатывающих центрах используются максимально сбалансированные шпиндельные узлы. Шпиндель опирается на двухрядные радиально-упорные роликовые подшипники спереди и на двухрядные радиальные роликовые подшипники сзади. Задняя опора является плавающей и имеет уникальный механизм температурной компенсации. Высокопрецизионные опорные подшипники шпинделя класса Р4 и массивная передняя бабка с эффективным отводом тепла обеспечивают высокую точность точения при долговременной работе станка.

Станки предлагаются с двумя типами шпинделей: с ременной передачей и с двухступенчатой коробкой. В исполнении с ременной передачей передняя бабка имеет внешние ребра жесткости, которые также выполняют роль теплоотвода и снижают любые тепловые деформации. Охлаждение шпинделя с двухступенчатой коробкой происходит за счет циркуляции масла. Использование синхронных высокомоментных двигателей переменного тока (Fanuc, Япония) обеспечивает высокие моментные и мощностные характеристики шпинделя, что является необходимым условием при тяжелом, либо долговременном точении заготовки.

Направляющие скольжения и шарико-винтовые пары

Применение закаленных шлифованных направляющих скольжения коробчатого типа (Box-Way) позволяет выполнять обработку со съемом припуска большой толщины с высокой точностью и гарантирует долговременную стабильную работу станка. Все поверхности направляющих отшлифованы за один проход, что гарантирует точное расположение узлов и повышенную точность перемещений. Благодаря конструкции станины нагрузка, возникающая от сил резания, равномерно распределяется по направляющим. Широкие направляющие обеспечивают низкую удельную нагрузку и гарантируют устойчивость по осям, максимальную устойчивость и высокую жесткость конструкции. Это повышает точность позиционирования и повторяемую точность. Безлюфтовые шарико-винтовые пары с предварительным натягом соединены с сервоприводами подач посредством торсионной муфты. При превышении максимально допустимого момента на валу серводвигателя муфта автоматически расцепляется, обеспечивая надежную защиту серводвигателей подач.

Дисковая револьверная головка

Токарные обрабатывающие центры могут оснащаться двумя типами револьверных головок. В револьверной головке без возможности установки приводного инструмента резцы крепятся непосредственно в диск головки фронтально, а расточные борштанги и сверла в держатели по периферии диска. Высокоскоростная двунаправленная индексация (поворот на соседнюю позицию осуществляется за 0,9 с) позволяет сократить время, не связанное с обработкой.

Двенадцати позиционная револьверная головка с приводными позициями (Duplomatic) имеет присоединение инструмента по VDI. Шесть из двенадцати позиций, размещенных на окружности меньшего радиуса, имеют возможность установки приводных блоков. Использование приводного инструмента в револьверной головке VDI типа с быстрым двунаправленным выбором позиции с инструментом позволяет выполнять высокоточные токарные операции и операции фрезерования без использования специальной крепежной оснастки и с одной установки детали. Приводной инструмент позволяет выполнять осевое, радиальное и угловое сверление и фрезерование. Привод осуществляется к задействованному в обработке инструменту. Точность позиционирования револьвера с приводными позициями составляет ± 0,0005°.

Дополнительное оснащение

Для решения комплекса задач стоящих перед заказчиком мы предлагаем большое разнообразие дополнительных устройств и аксессуаров, а также готовые системы автоматизации процесса обработки изделий:

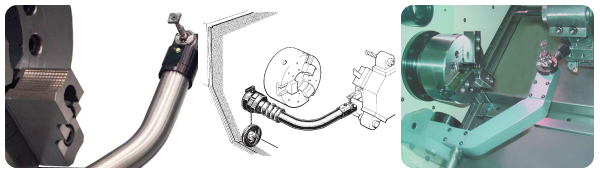

- Противошпиндель с токарным патроном

- Обработка по оси «Y» (серия станков «YMS»)

- Револьверная головка с приводом инструмента (DUPLOMATIC) и управляемой осью «С» как на основном шпинделе, так и на противошпинделе

- Устройство размерной наладки инструмента

- Улавливатель готовых изделий

- Роботоризированая портальная линия загрузки / выгрузки изделий

- Устройство автоматической подачи прутковой заготовки (Barfeeder)

- Конвейер для удаления стружки

- Самоцентрирующиеся люнеты (SMW AUTOBLOCK)

- Устройство автоматического закрывания дверей

- Программируемая задняя бабка

- Радиальные аксиальные блоки для приводного инструмента

- Блоки с переменным углом наклона вращающегося инструмента

- Блоки для крепления червячных фрез (изготовление шестерней) и многое другое.